Inhaltsverzeichnis

Wir testen heute den Anycubic Kobra S1 Combo, ein 3D-Drucker-Set, das sich besonders durch seine Kombination aus leistungsstarkem FDM-Drucker und automatischem Filamentsystem auszeichnen soll. Vor einiger Zeit habe ich bereits den Kobra 3 mit diesem ACE getestet. Schon beim Auspacken macht das Gerät einen soliden Eindruck, und die technischen Daten versprechen viel: schnelle Druckgeschwindigkeit, automatische Nivellierung, automatischen Filamentwechsel und eine verbesserte Benutzerführung. In diesem Test schaue ich mir an, wie einfach der Aufbau wirklich ist, wie der Drucker in der Praxis arbeitet und ob er das hält, was Anycubic verspricht. Dabei gehe ich sowohl auf die Hardware als auch auf die Software ein und teste verschiedene Materialien und Druckprojekte, um ein möglichst umfassendes Bild zu liefern.

Starten wir mit den technischen Daten laut Herstellerangabe:

| Technische Spezifikationen | |

|---|---|

| Gerätedimensionen | 400 × 410 × 490 mm |

| Netto Gewicht | 18 kg |

| Bauvolumen | 250 × 250 × 250 mm |

| empf. Druckgeschwindigkeit | ≤ 300 mm/s |

| max. Druckgeschwindigkeiten | ≤ 600 mm/s |

| max. Beschleunigung | ≤ 20000 mm/s² |

| Heizbetttemperatur | 120 °C |

| max. Drucktemperatur | 320 °C |

| Extruder | Dual Gear Extrusionstechnologie 1.75 mm |

| Düse | 0,4 mm (standard); 0,2/0,6/0,8 mm optional |

| Druckplattform | PEI |

| Gerätedisplay | 4,3 Zoll kapazitiver Touchscreen, 800 × 480 Pixel |

| Schnittstellen | USB, WiFi, Cloud |

| Slicer | Anycubic Slicer, Prusa Slicer, Cura |

| Slicer Formate | STL, OBJ, 3MF |

| Features | LED Licht automatische Nivellierung Vibrationskompensation Flow Kalibrierung Kamera Spaghetti Detection Part Skipping Filamentsensor Sleep Mode Power-off resume |

| Spannung, Leistung | 100–120~ (500 W) 200–240~ (1500 W) |

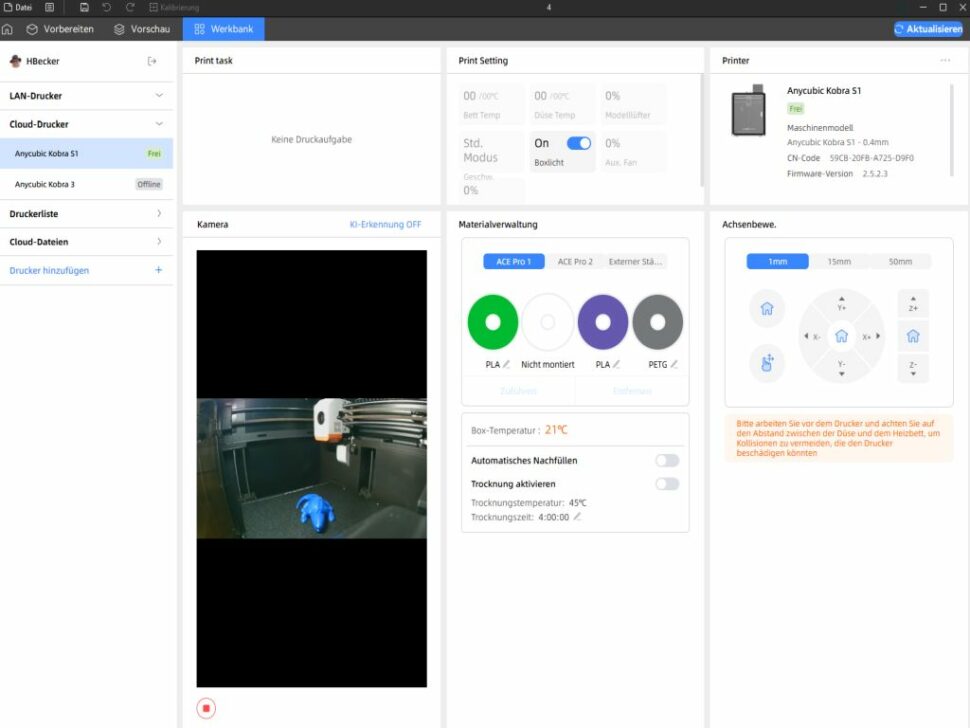

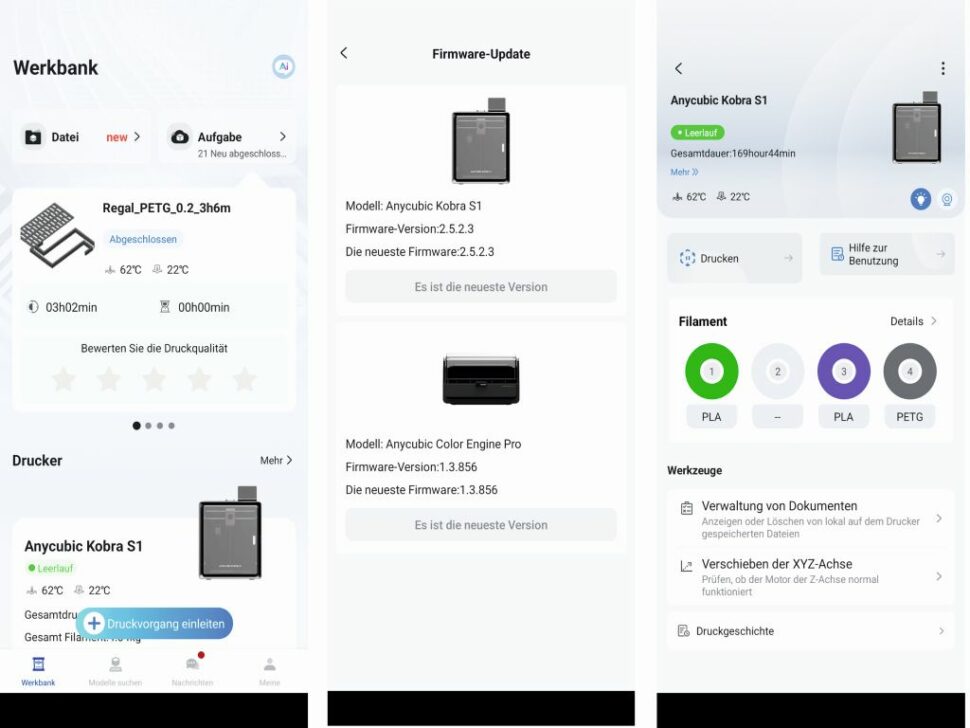

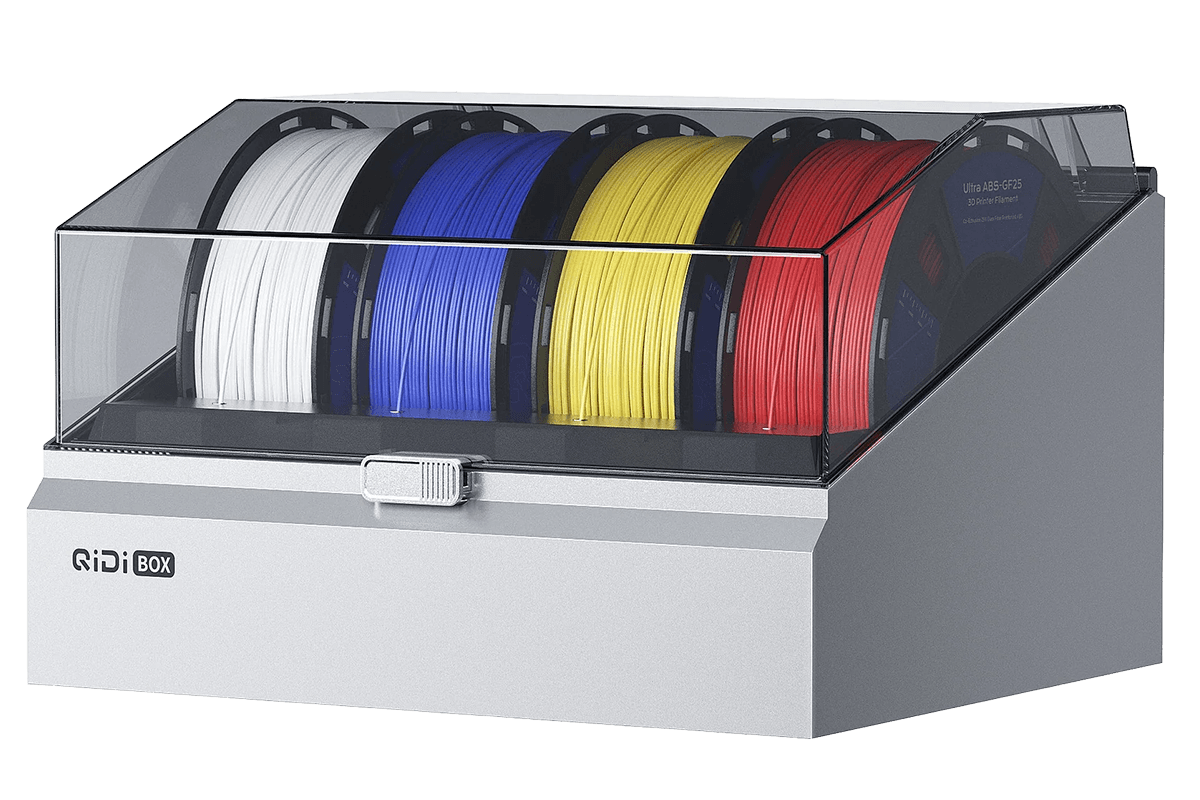

In der Übersicht wird nicht erwähnt, dass das ACE Pro über eine RFID-Erkennung verfügt, mit der sich originale Anycubic-Filamente automatisch erkennen lassen. Zudem ist eine integrierte Trocknungsfunktion vorhanden. Wer Filamente anderer Hersteller verwendet, kann die entsprechenden Materialdaten unkompliziert über das Touchdisplay oder direkt in der Slicer-Software manuell eingeben. Bis zu zwei ACE Pro Module lassen sich mit dem Kobra S1 verbinden – so können bis zu acht verschiedene Filamente gleichzeitig genutzt werden. Für meinen Test des Kobra S1 Combo greife ich sowohl auf das original Anycubic-Filament als auch auf Produkte von Drittanbietern zurück.

Lieferung und Verpackung

- Lieferung in stabilem Karton

- Kantenschutz & Polsterung

- Vom Karton befreit

- Die ACE steckt im Inneren

- Die ACE steckt im Inneren

- Schrauben lösen und Herausheben

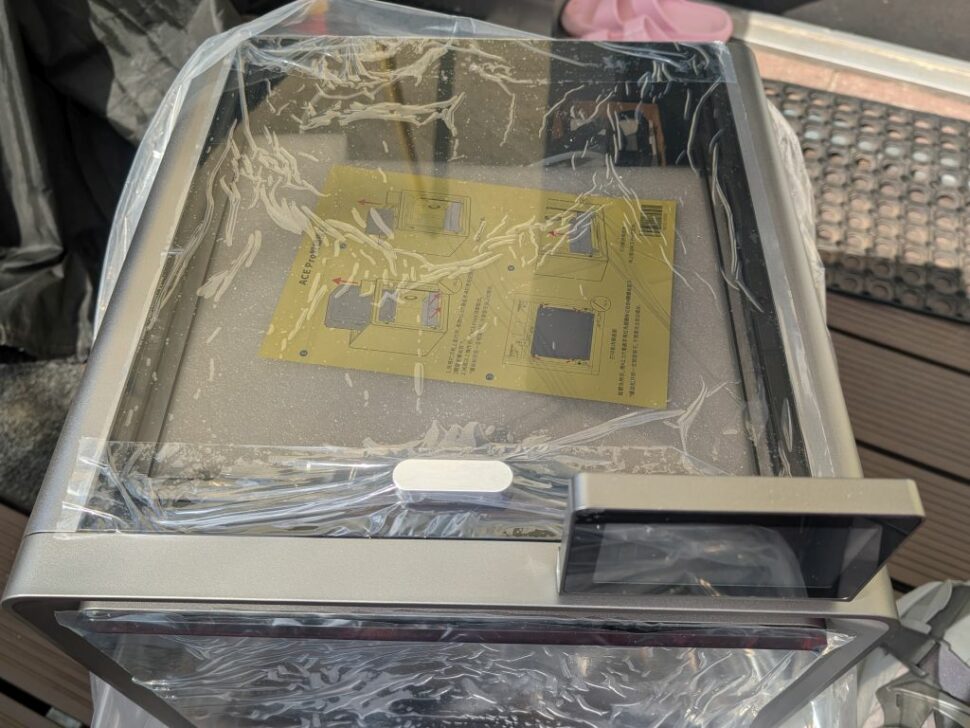

Der Kobra S1 Combo kommt in einem erstaunlich kompakten und durchdacht gestalteten Karton. Beim Öffnen fällt sofort auf, wie effizient Anycubic den verfügbaren Platz genutzt hat: Der Druckerrahmen des Kobra S1 ist bereits vormontiert und sicher fixiert, ebenso das ACE Pro-Modul, das vollständig zusammengebaut im Inneren des eigentlichen Druckers steckt. Alle Komponenten sind sorgfältig mit Schaumstoff und Schutzfolie gesichert, um Transportschäden zu vermeiden – ein Pluspunkt für die Verpackungsqualität.

Wer gehofft hat, beim Aufbau schrauben, justieren und tüfteln zu dürfen, wird hier möglicherweise enttäuscht sein. Denn viel bleibt nicht zu tun: Lediglich die Filamentzuführung, der Filamenthalter sowie ein paar Kabelverbindungen müssen noch angebracht werden. In wenigen Handgriffen ist der Drucker einsatzbereit – das ist besonders für Einsteiger ein echter Vorteil. Anycubic setzt hier ganz klar auf Benutzerfreundlichkeit und schnelle Inbetriebnahme, was den Einstieg in die Welt des 3D-Drucks deutlich erleichtert.

Der Lieferumfang des Anycubic Kobra S1 Combo

| Packliste – Zubehör des Anycubic Kobra S1 Combo | |||

|---|---|---|---|

| Kobra S1 Drucker | ANYCUBIC Color Engine Pro (ACE Pro) | Filamentsensor | Signalkabel |

| Filamentschlauch (4x) | Netzkabel (2x) | Anti-Blockier-Modul | Schrauben 1 |

| Kabelorganisator | USB Stick | Inbusschlüssel | Filamentprobe |

| Düsenschneider | Schmiermittel | Aktivkohle | Düsenschmiermodul |

| Düsensilikonteil | Manual | Filamenthalter | |

Die Montage des Anycubic Kobra S1 Combo

Zunächst wird das ACE-Modul aus dem Inneren des Druckergehäuses entnommen. Dafür löst man alle Schrauben, die mit roten Pfeilen markiert sind, und hebt das Modul vorsichtig heraus. Anschließend gilt es, sämtliche Styroporpolster, Kabelbinder und die restlichen Kartonagen mit dem enthaltenen Zubehör zu entfernen, um den Drucker vollständig auszupacken und für den Aufbau vorzubereiten.

- Markierte Schrauben entfernen

- Markierte Schrauben entfernen

- Schutzfolie entfernen

- Kartonagen entnehmen

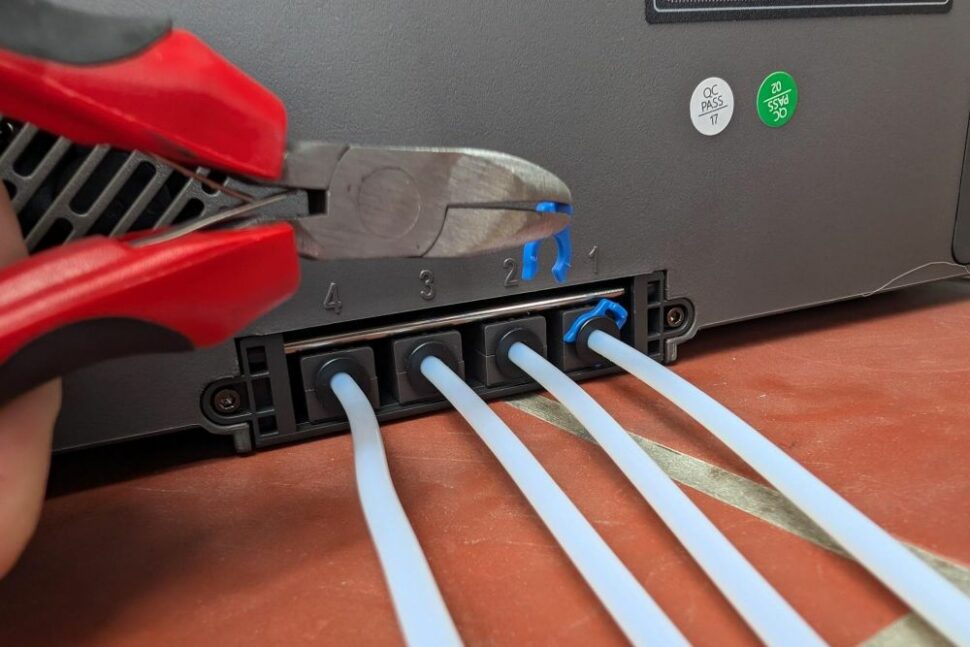

Nachdem die Aktivkohle in die vorgesehene Filterkammer eingelegt wurde, folgt der aufwendigste Teil der Vorbereitung: die Einrichtung der Filamentzuführung. Dafür werden auf der Rückseite des Druckers zunächst der Sensor und die Filamentweiche montiert. Die benötigten Schrauben sind dabei gut sortiert, in kleinen, beschrifteten Tütchen verpackt und leicht zuzuordnen. Im Anschluss werden die vier PTFE-Schläuche angeschlossen, die den Kobra S1 mit dem ACE Pro verbinden. Um Ordnung zu schaffen, werden diese Schläuche zwischen beiden Geräten mithilfe spezieller Clips gebündelt. Die Reihenfolge der Schläuche spielt bei der Montage keine Rolle und kann beliebig gewählt werden. Besondere Vorsicht ist beim Umgang mit den blauen Sicherheitsringen geboten. Diese kleinen Bauteile springen leicht von der Pinzette weg und sind aufgrund ihrer Größe mit den Fingern nur schwer zu greifen. Ein ruhiges Arbeiten und gegebenenfalls eine feine Pinzette sind hier empfehlenswert, um Frust zu vermeiden.

- Aktivkohle einlegen

- Sensor/Weiche montieren

- Schrauben sind beschriftet

- Anschrauben der Weiche

- PTFE Schläuche anstecken

- PTFE Schläuche anstecken

- Anschluss am ACE

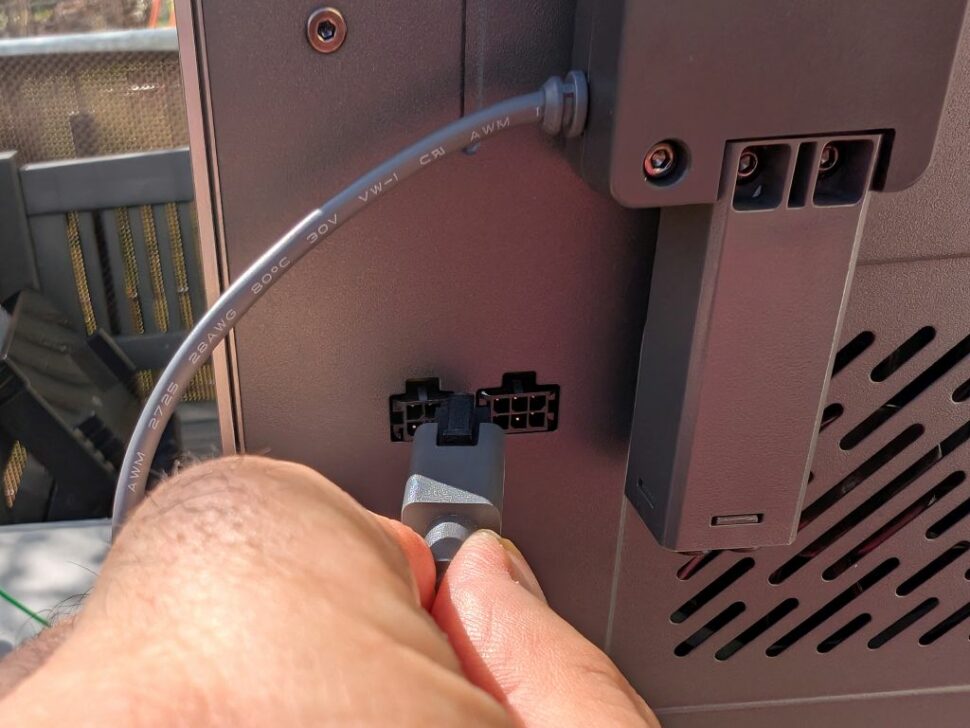

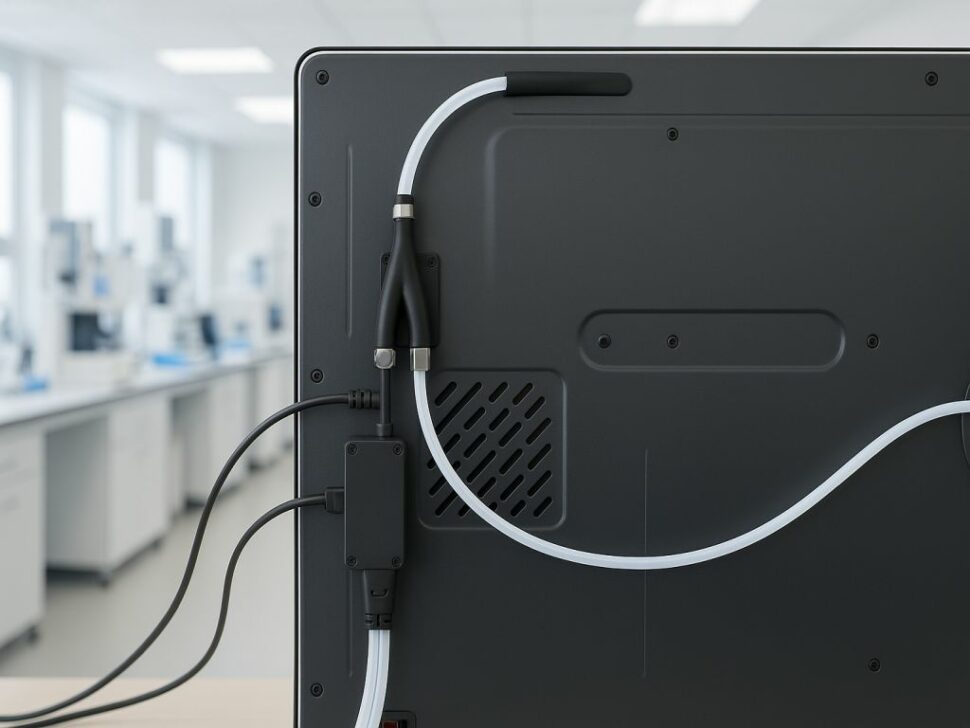

Abschließend muss nur noch das Datenkabel angeschlossen werden. Der Kobra S1 unterstützt den Anschluss von bis zu zwei ACE-Modulen. Diese werden in Reihe geschaltet – also kaskadiert –, wobei das zweite ACE-Modul mit dem vorherigen verbunden wird. Auf diese Weise entsteht eine durchgehende Datenverbindung zwischen dem Drucker und allen angeschlossenen Einheiten.

Ebenso unkompliziert ist die Montage des optionalen Filamenthalters. Dieser wird in der Regel nur benötigt, wenn TPU-Material gedruckt werden soll oder der Kobra S1 ohne das ACE-System als Einzelgerät betrieben wird.

Erster Eindruck und Startvorbereitungen

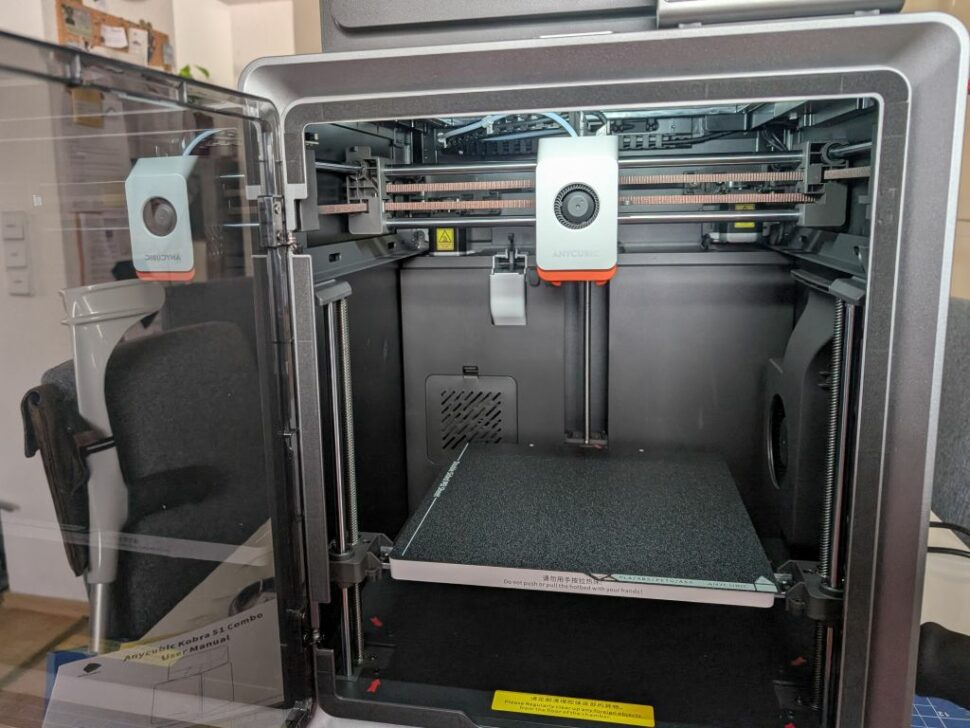

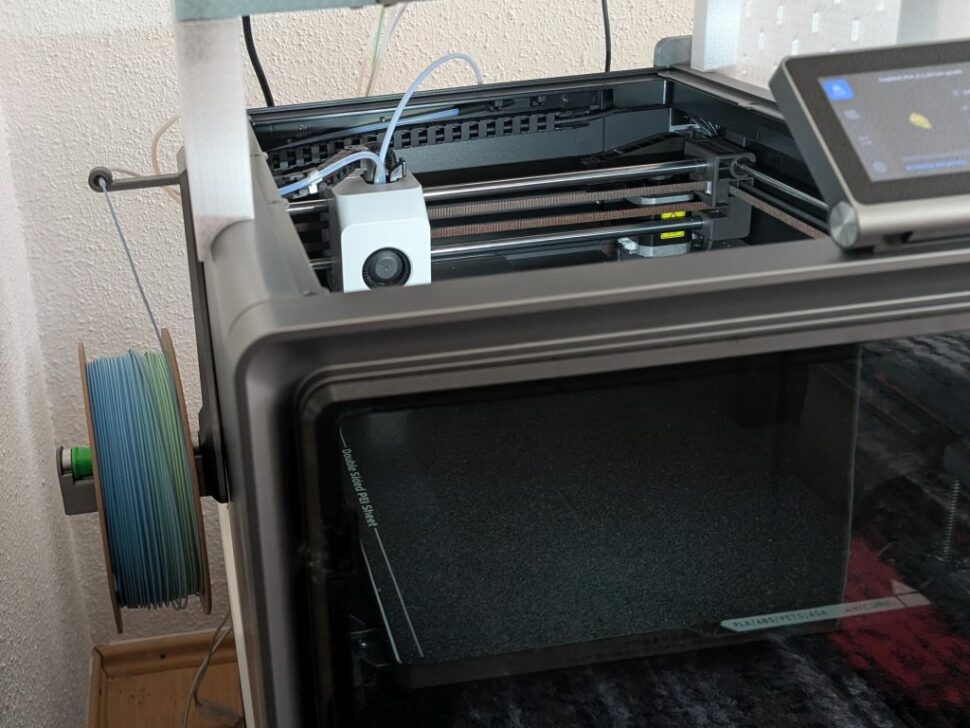

Der Anycubic Kobra S1 vermittelt bereits auf den ersten Blick einen sehr soliden, vertrauenswürdigen und professionellen Eindruck. Das Gehäuse wirkt hochwertig verarbeitet, die Konstruktion insgesamt stabil und durchdacht. Besonders auffällig sind die transparente Tür an der Front sowie der ebenfalls transparente Deckel an der Oberseite. Zwar bestehen diese nicht aus echtem Glas, sondern aus einem klaren Kunststoff, doch das mindert den Gesamteindruck keineswegs. Im Gegenteil: Moderne transparente Kunststoffe stehen echtem Glas in vielerlei Hinsicht kaum noch nach – weder in der optischen Klarheit noch in der Widerstandsfähigkeit.

Einziger Wermutstropfen ist die Geräuschentwicklung während des Betriebs. Hier zeigt sich der Nachteil des verwendeten Kunststoffs: Er neigt dazu, Schwingungen und Vibrationen weniger gut zu dämpfen als Glas oder andere festere Materialien. In der Praxis führt das dazu, dass der Drucker lauter erscheint, als es die Herstellerangabe von 44 dB vermuten lässt. Während meiner Tests erreichte das Gerät zu keiner Zeit diesen beworbenen Geräuschpegel – der tatsächliche Lärmpegel liegt hörbar darüber.

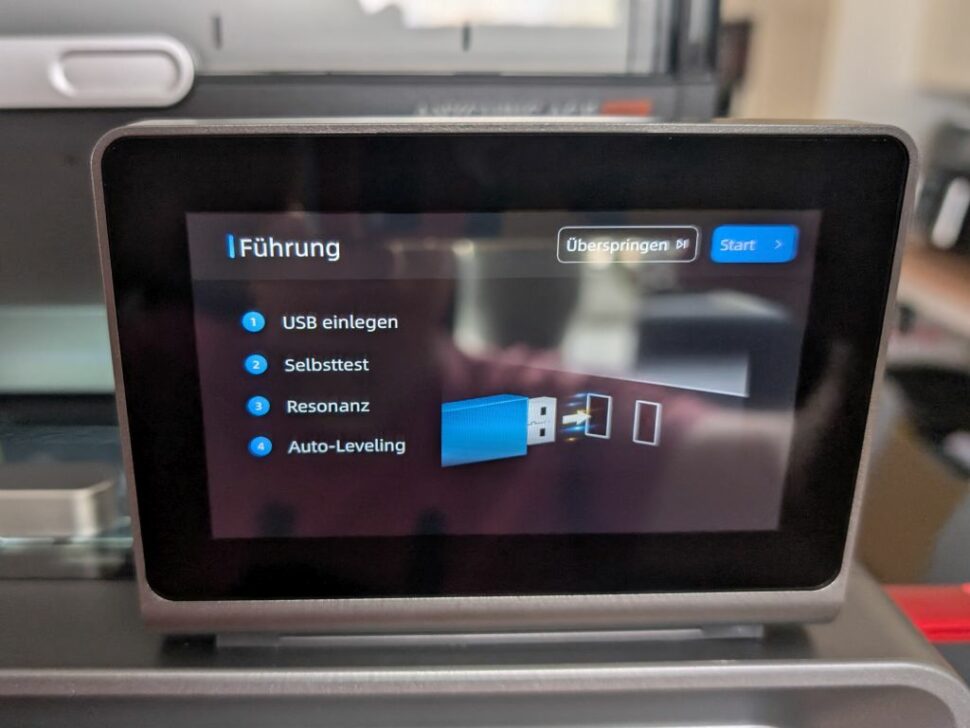

Nach der Auswahl der Sprache und der Eingabe der WLAN-Daten führt der Kobra S1 zunächst ein Firmware-Update durch. Im Anschluss beginnt das Gerät mit einer umfassenden Initialvermessung aller voreingestellten Parameter. Dazu zählen sowohl die Position des Druckkopfs als auch die Kalibrierung der Druckbett-Geometrie.

Darauf folgt die sogenannte Resonanzkompensation (Input Shaping). Dabei versetzt sich der Drucker gezielt in starke Schwingungen, um die Eigenfrequenz seines Aufstellortes zu erfassen. Diese Informationen nutzt er, um Druckfehler wie Ghosting oder Vibrationen präzise zu kompensieren. Bei einem späteren Standortwechsel sollte dieser Vorgang unbedingt wiederholt werden. Der gesamte Kalibrierungsprozess dauert etwa 20 Minuten und läuft vollständig automatisiert ab – hier ist Geduld gefragt. Nach Abschluss dieser Schritte ist der Drucker betriebsbereit.

Filamentförderung

Der Druckvorgang beginnt mit einer automatischen Nivellierung der Druckplatte. Dabei fährt der Druckkopf systematisch verschiedene Punkte des Druckbetts an und misst dort präzise den Abstand, um eine gleichmäßige Druckhöhe sicherzustellen. Noch vor dieser Messroutine passiert der Druckkopf eine Reinigungswalze, an der eventuelle Filamentrückstände entfernt werden.

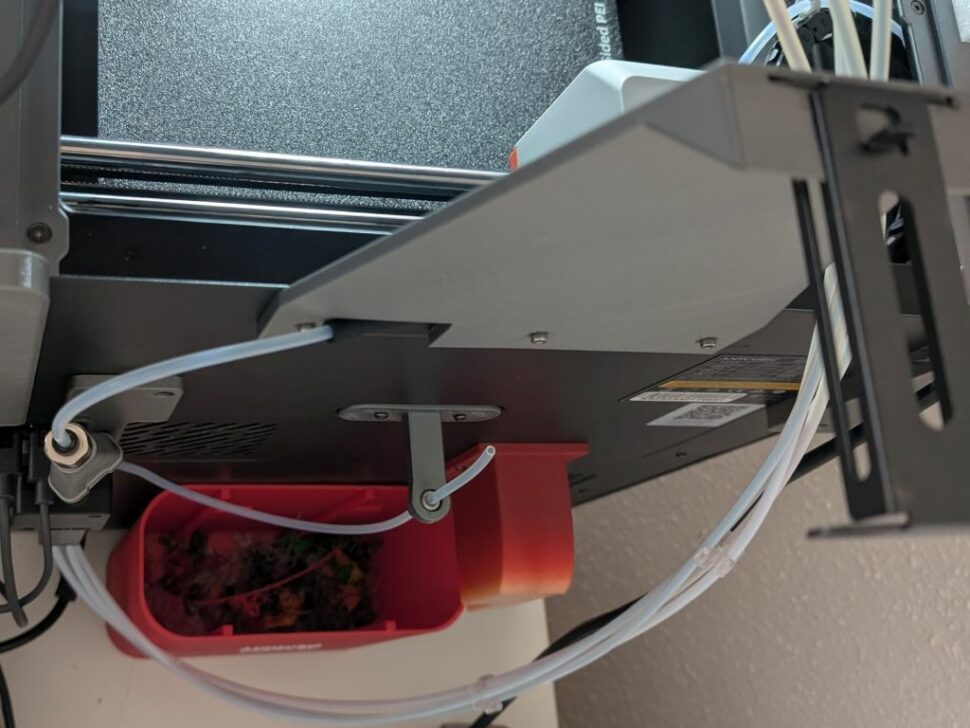

Anschließend übernimmt das ACE Pro-Modul die Vorbereitung des ersten Filaments. Das entsprechende Material wird bis in das Hotend gefördert. Um den Druckkopf mit sauberem, einsatzbereitem Filament zu versorgen, fährt dieser über eine spezielle Auswurfstelle und extrudiert eine kleine Menge – in der Regel etwa zwei bis drei Zentimeter. Diese Filamentreste werden scherzhaft „Poop“ (kindliches Englisch für “Kacke”) genannt. Sie fallen über einen Auswurfschacht hinter den Drucker. Hier empfiehlt es sich einen Auffangbehälter aufzustellen.

- Anycubic Kobra S1 Poop-Schacht

Normalerweise entstehen bei einem Farbwechsel zwei dieser Poops: eines mit der vorherigen Farbe, ein weiteres mit dem neuen Filament. In der Praxis treten jedoch deutlich größere Mengen auf – manchmal bis zu sechs Poops pro Wechselvorgang. Warum die Anzahl variiert, ist nicht ganz klar. Fest steht: Es entsteht dabei eine nicht unerhebliche Menge an Abfallmaterial.

Beim nächsten Farbwechsel beginnt der Druckkopf mit einer kurzen Bewegung nach vorne links, um seine Position zu justieren. Danach fährt er nach vorne rechts, wo ein integriertes Messer das verbliebene Filament im Hotend abschneidet. Das abgeschnittene Filamentstück wird anschließend rückwärts durch die Bowdenführung bis hinter die Filamentweiche zurückgezogen. Erst dann beginnt die Förderung des neuen Filaments in den Druckkopf – und mit ihr die nächste Poop-Produktion.

Besonders interessant ist das Zusammenspiel zwischen dem Kobra S1 und dem ACE Pro. Die Filamentzufuhr läuft dabei nicht synchron mit dem Extruder des Druckkopfs. Stattdessen arbeitet das ACE Pro stoßweise: Es schiebt das Filament abschnittsweise nach und erzeugt dabei eine Federkraft im Inneren der Bowdenführung. Diese gespeicherte Energie sorgt dafür, dass der eigentliche Extruder nur minimalen Kraftaufwand zum Weitertransport des Materials benötigt. Dieses Prinzip wirkt wie ein Druckspeicher – gut erkennbar an den ausfahrbaren Anschlüssen der PTFE-Schläuche am ACE Pro. Wenn ein Anschluss ausgefahren ist, liegt Förderdruck an.

- Förderspannung wird erzeugt

Druckvorgang mit dem Anycubic Kobra S1 Combo

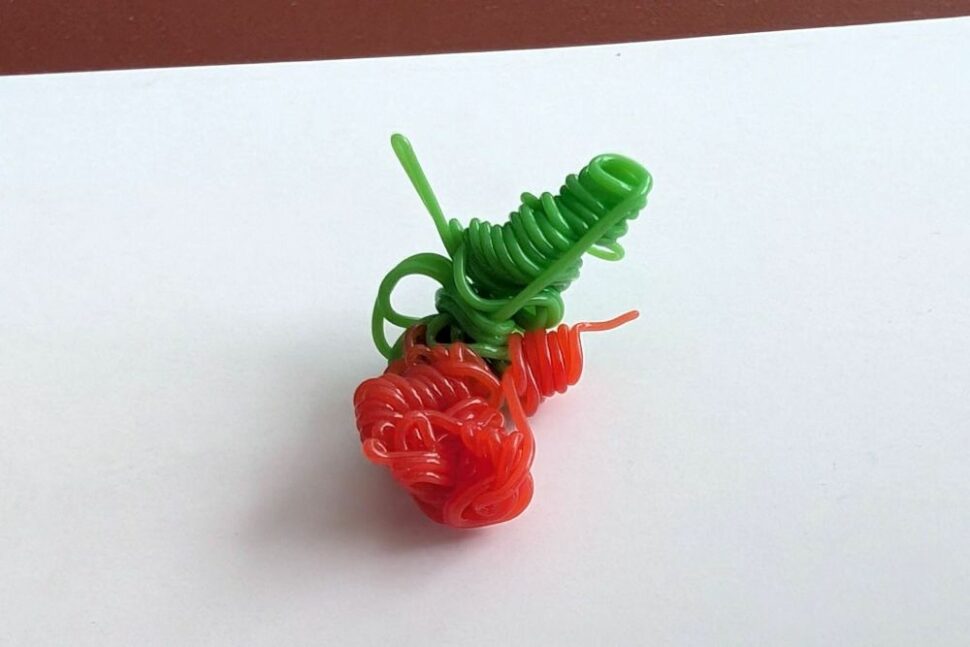

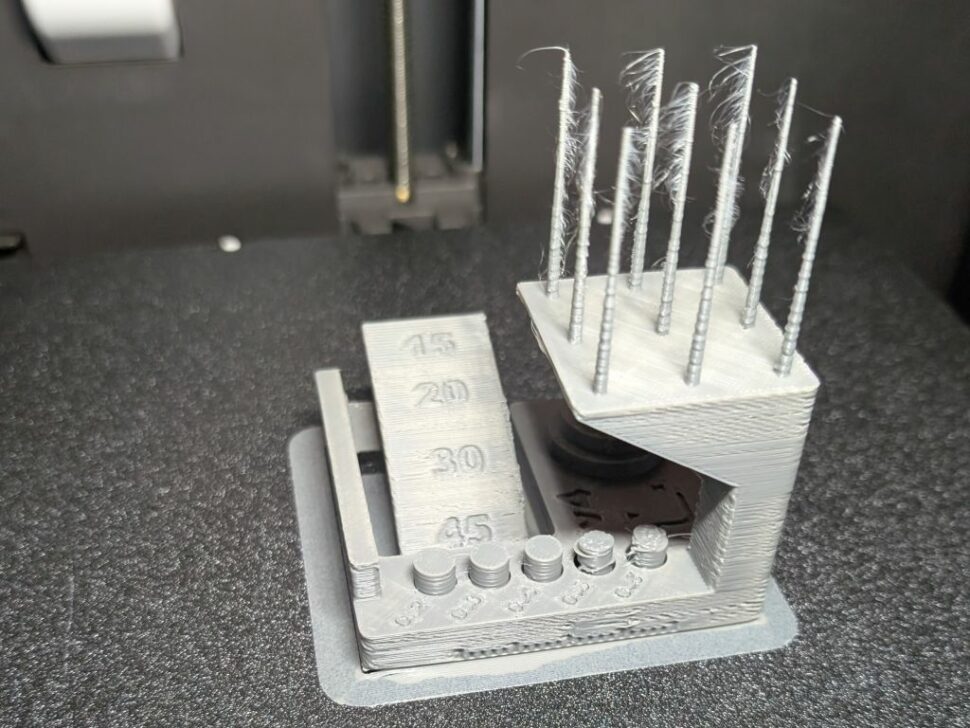

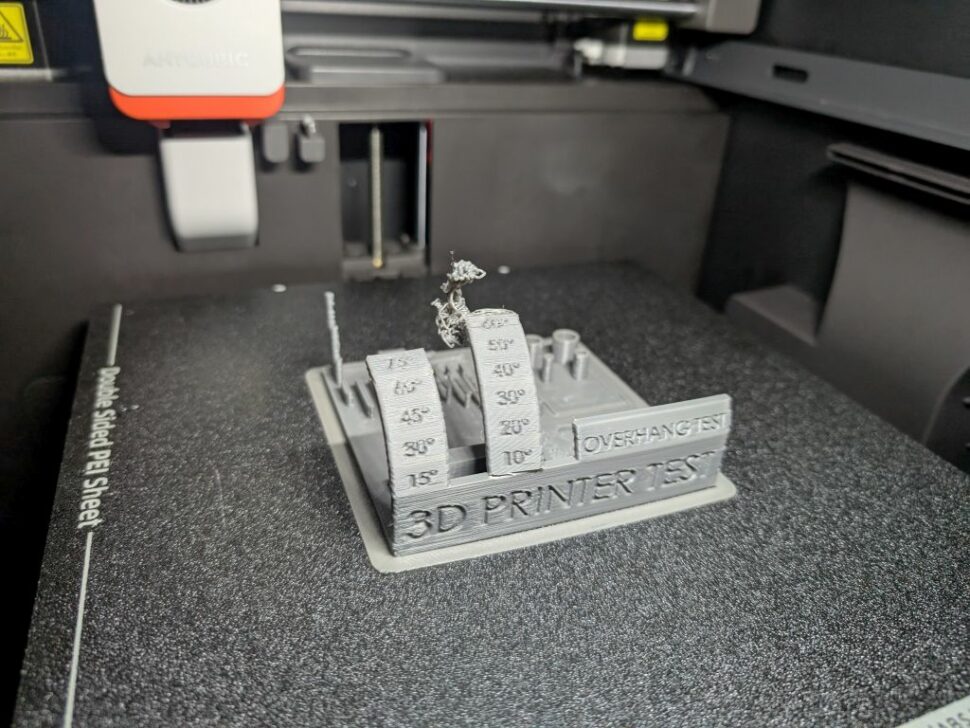

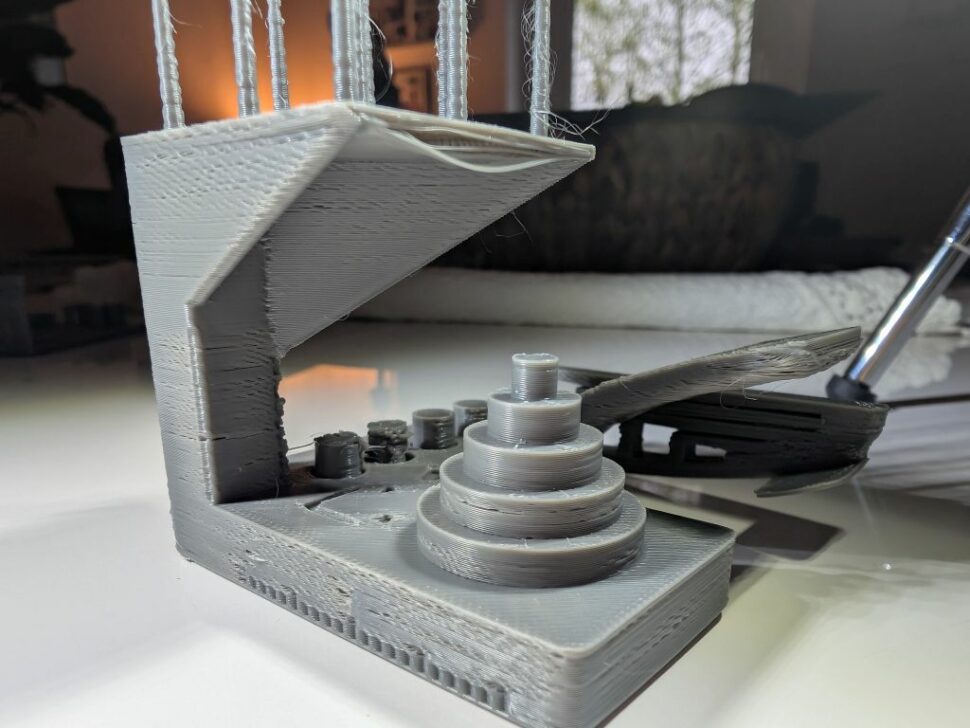

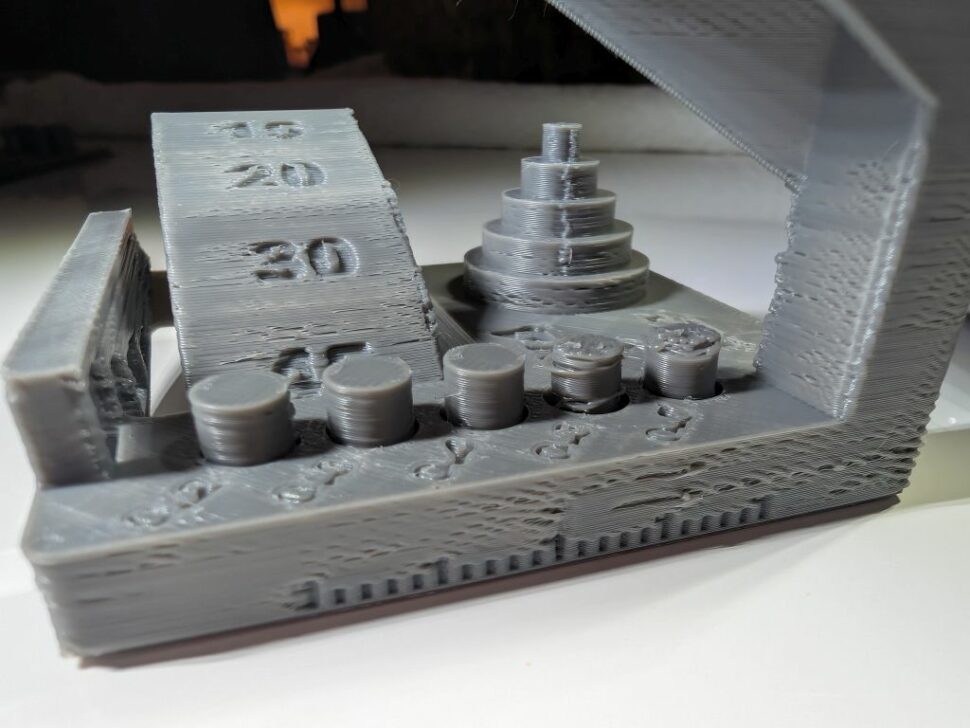

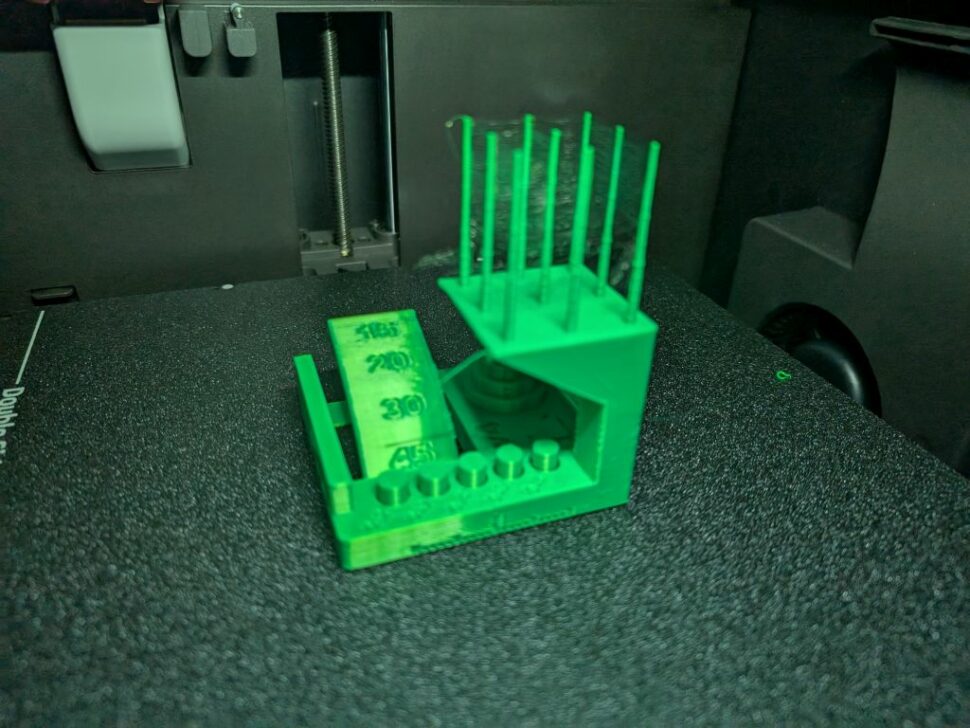

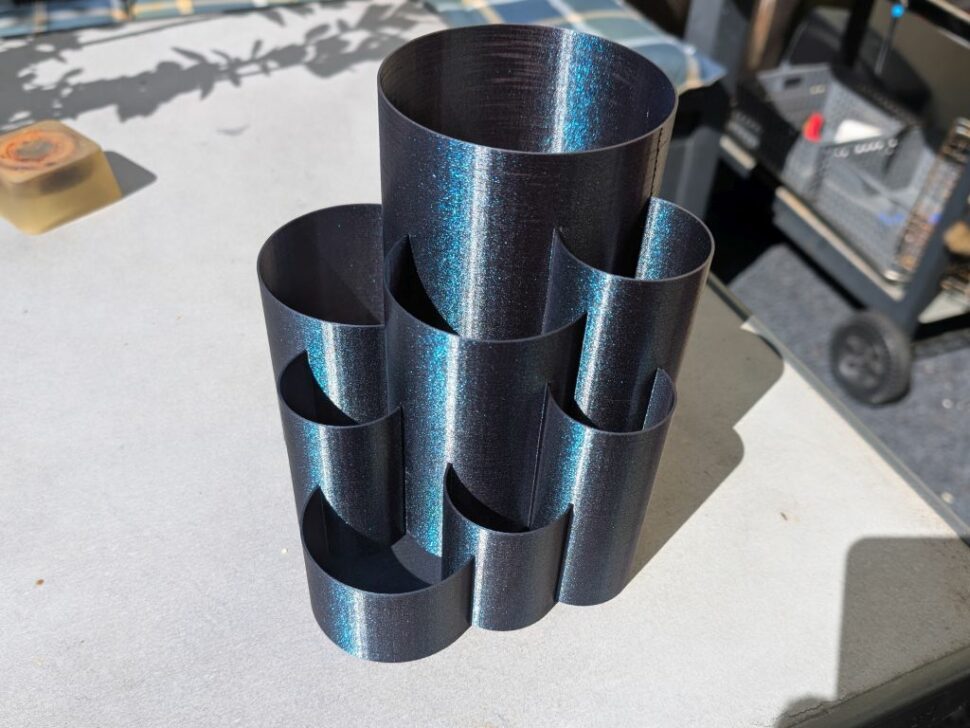

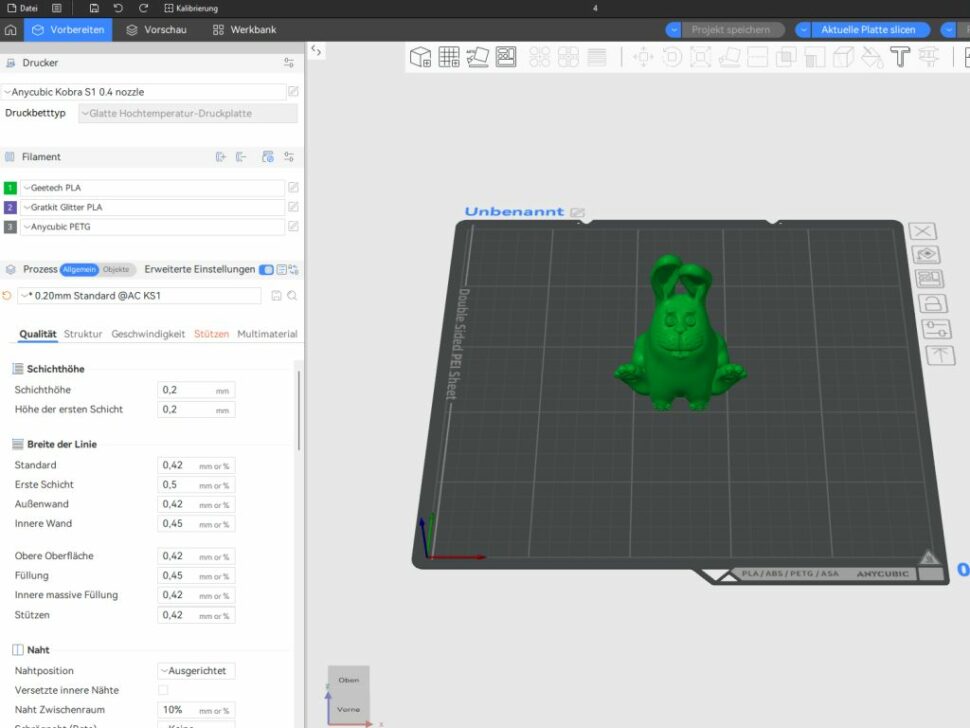

Für meine ersten Druckversuche greife ich auf bewährte Standard-Testmodelle zurück – einmal in grünem PLA, einmal in grauem PETG. Diese beiden Materialien gehören zu den am häufigsten genutzten Kunststoffen im FDM-Druck und eignen sich gut, um die Werkseinstellungen eines neuen Druckers objektiv zu beurteilen.

Ich lasse die Voreinstellungen im Anycubic Slicer Next bewusst unverändert, um ein unverfälschtes Bild der Standardkonfiguration zu erhalten. Die Ergebnisse sind jedoch enttäuschend: Die Druckqualität überzeugt in beiden Fällen nicht. Kanten erscheinen unsauber, die Schichten sind stellenweise ungleichmäßig, und sowohl bei der Detailwiedergabe als auch bei Überhängen zeigen sich deutliche Schwächen.

- PETG

- PLA

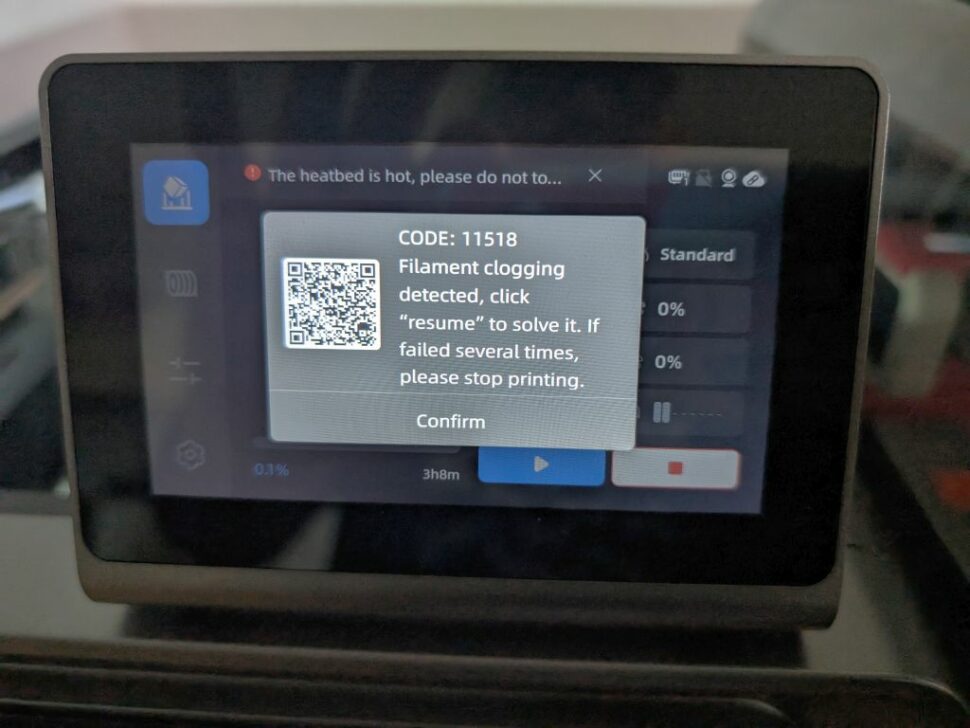

Ein erster Versuch mit mehrfarbigen Drucken verläuft ebenfalls enttäuschend. Von zehn geplanten Druckaufträgen scheitern neun – teils bereits in der Anfangsphase, teils beim ersten Filamentwechsel. In den meisten Fällen bricht der Drucker mit einer Fehlermeldung ab, etwa mit dieser hier:

Solche Meldungen treten sowohl bei originalem Anycubic-Filament als auch bei Material von Drittanbietern auf – unabhängig von der Farbkombination oder dem verwendeten Slot in der ACE Pro.

Erst nachdem ich einige der Standardeinstellungen im Anycubic Slicer Next manuell anpasse, erziele ich brauchbare Druckergebnisse. Besonders wichtig ist es, die Düsentemperatur – je nach Material – um mindestens 10 °C anzuheben und gleichzeitig die Druckgeschwindigkeit um etwa 30 % zu reduzieren. Mit diesen Anpassungen gelingt es, die Filamentzufuhr stabil zu halten und saubere, gleichmäßige Drucke zu erzeugen. Ohne diese Änderungen bleiben die Resultate unzuverlässig und führen häufig zu Abbrüchen oder fehlerhaften Drucken.

Von der Verwendung matten Filaments rate ich eindeutig ab. Ich teste verschiedene matte Materialien verschiedener Hersteller und stoße dabei immer wieder auf das gleiche Problem: Die raue Struktur des Materials verursacht so viel Reibung in den PTFE-Schläuchen, dass das Filament nicht mehr zuverlässig transportiert wird. Teilweise ist der Widerstand so groß, dass selbst ein manuelles Durchschieben per Hand kaum oder gar nicht möglich ist.

Fehler und Behebung

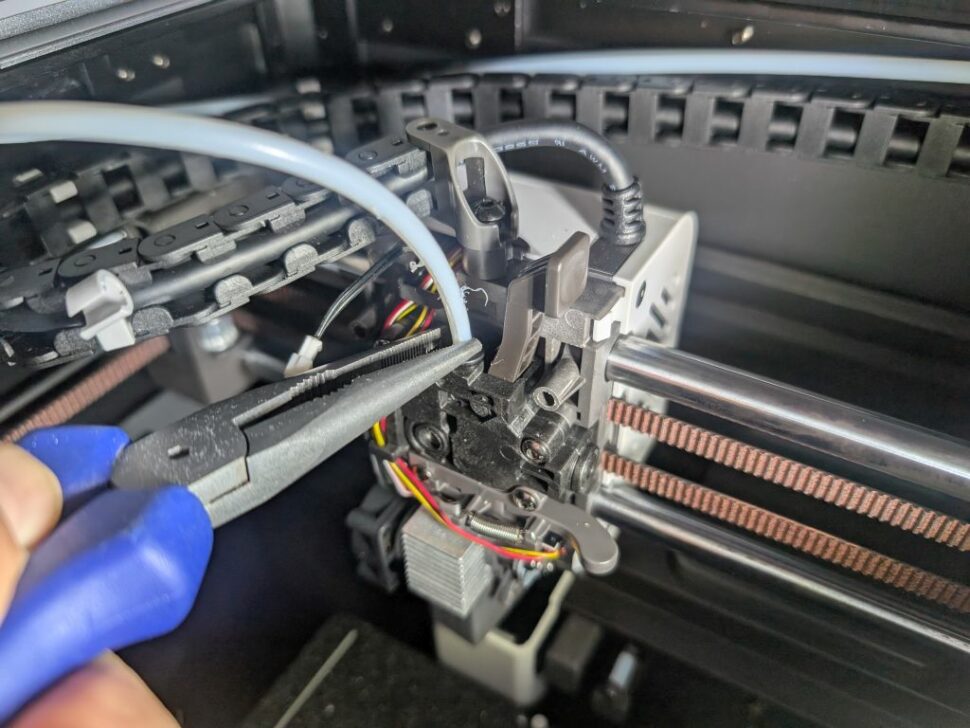

Da ich anfangs stets mit den vorgegebenen Einstellungen drucke, kommt es mehrfach zu Materialstaus im Hotend. Beim Versuch, einen solchen Stau zu beheben, möchte ich die Messingdüse wechseln – und stoße auf ein unerwartetes Problem: Ein Hinweis darauf, dass die Düse verklebt und nicht ohne Weiteres austauschbar ist, hätte mir einiges an Frust erspart. Beim Versuch, sie herauszudrehen, reißt das weiche Messing schlichtweg ab.

Wer also plant, mit unterschiedlichen Düsendurchmessern oder anderen Düsenmaterialien zu arbeiten, muss sich darauf einstellen, stets das komplette Hotend als Einheit zu tauschen – ein klarer Nachteil in puncto Flexibilität und Wartungsfreundlichkeit.

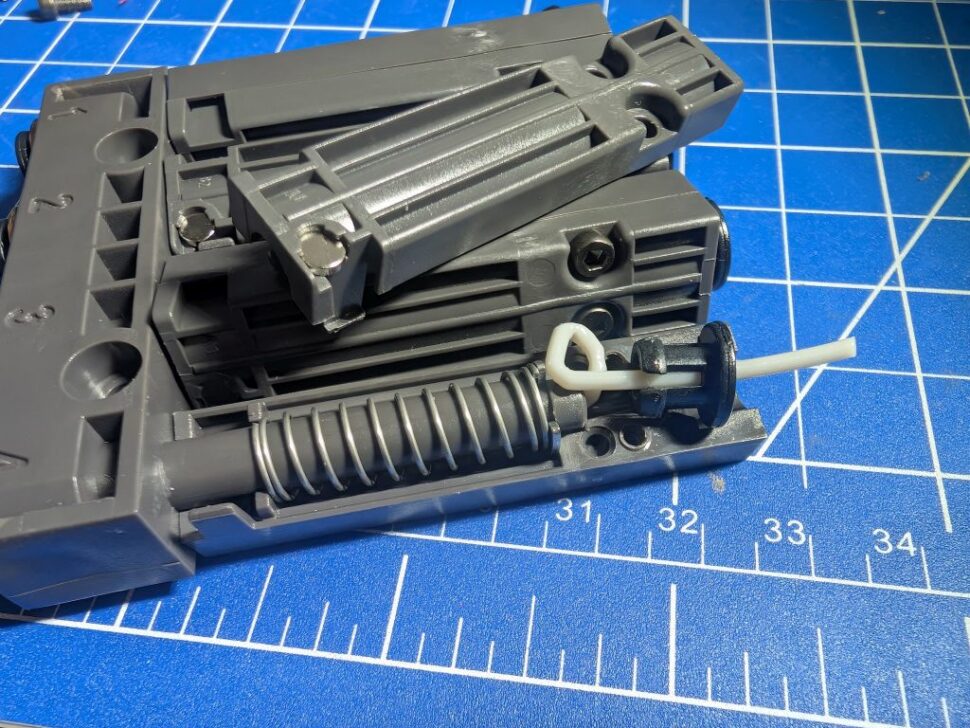

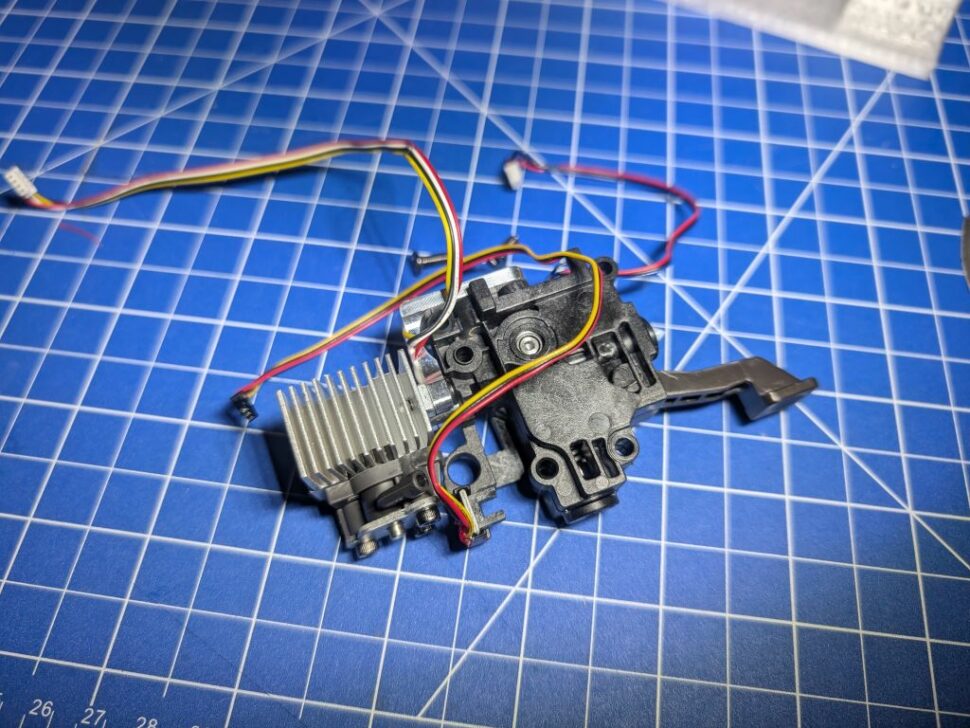

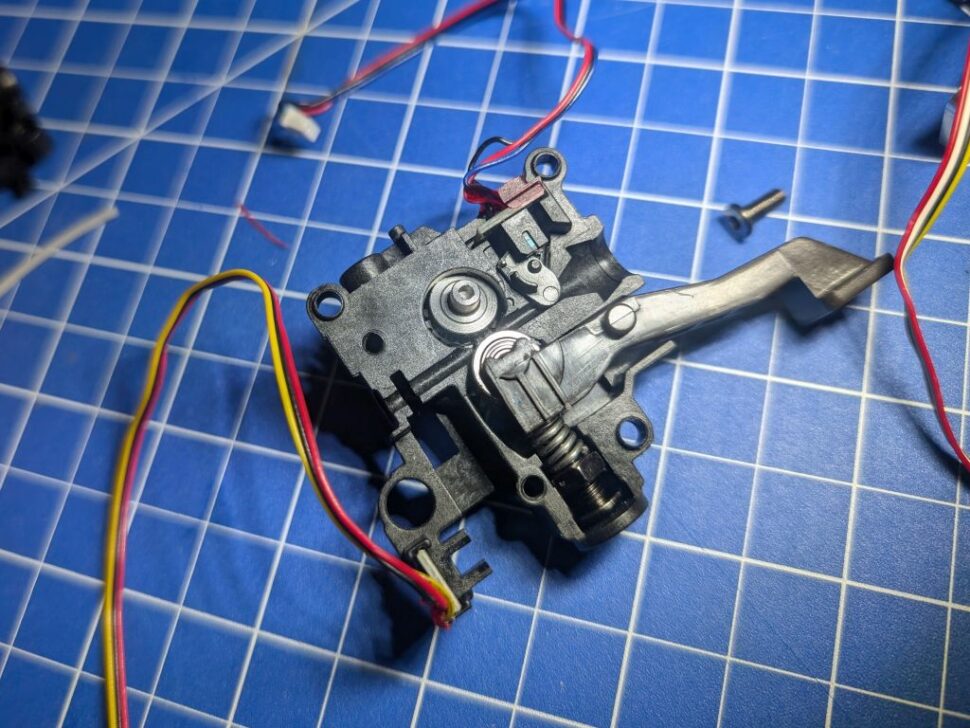

Ein weiterer Fehler betrifft das ACE Pro: Ein Filament wird nicht gefördert, obwohl es korrekt eingefädelt ist. Erst nach längerer Suche öffne ich die Fördereinheit des ACE und sehe nach. Dabei entdecke ich die Ursache – im Inneren hat sich eine kleine Schlaufe gebildet, die den Materialfluss vollständig blockiert. In diesem Zustand ist ein Weiterfördern unmöglich.

Bei der Demontage fällt mir außerdem auf, dass nicht in jeder dafür vorgesehenen Bohrung tatsächlich eine Schraube verbaut ist. Ob das ein Fertigungsfehler oder konstruktionsbedingt ist, lässt sich nicht eindeutig sagen – es wirkt in jedem Fall etwas unsauber.

Ein weiteres Problem kann in der Fördereinheit des Druckkopfs auftreten: Dort kommt es unter Umständen zu einer Verklemmung, die den Materialtransport blockiert. Um die Ursache zu beheben, zerlege ich den Druckkopf vorsichtig und entferne die festgesetzten Filamentreste manuell. Erst nach dieser Reinigung funktioniert die Zuführung wieder zuverlässig.

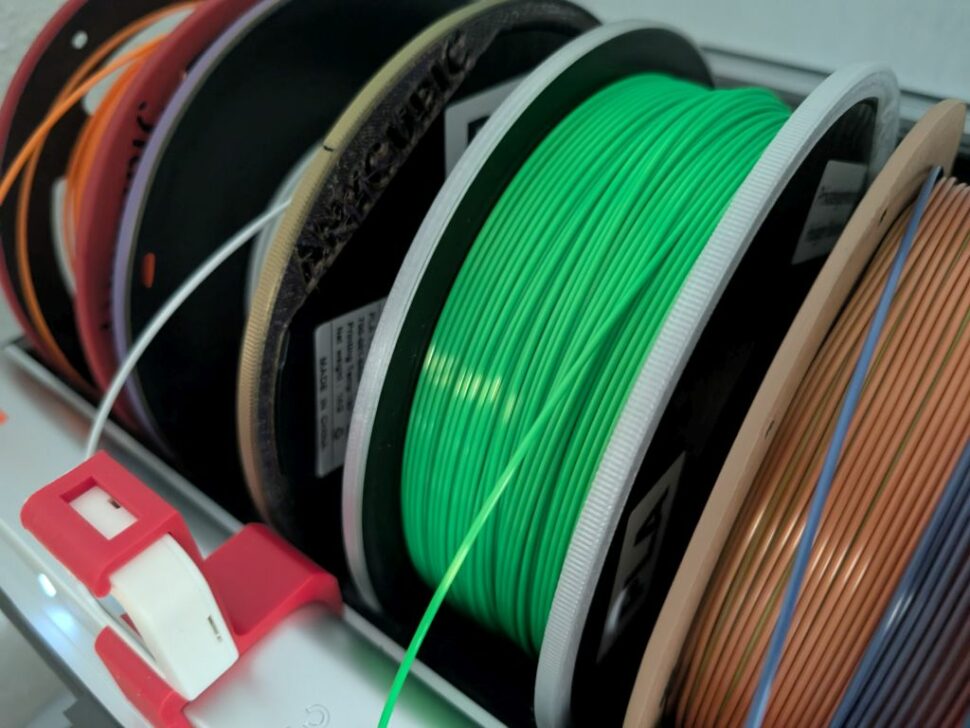

Ein weiterer, immer wieder auftretender Fehler liegt am verwendeten Filament beziehungsweise an den Spulen selbst. Einige Spulen weisen einen so kleinen Außendurchmesser oder eine ungünstige Bauform auf, dass sie im ACE Pro nicht korrekt auf den Antriebsrollen aufliegen. In der Folge kann das Filament nicht zuverlässig zurückgefördert werden – insbesondere bei Farbwechseln führt das regelmäßig zu Problemen.

Zum Glück gibt es hierfür eine einfache Lösung: sogenannte Passringe, die auf die betroffenen Spulen aufgesteckt oder geklipst werden. Diese Abstandshalter lassen sich problemlos selbst drucken und sorgen dafür, dass die Spulen wieder sicher geführt und korrekt angetrieben werden.

Ein weiteres, häufig in Foren diskutiertes Manko betrifft die Klemmung der PTFE-Schläuche. Selbst wenn der blaue Sicherungsclip entfernt und der schwarze Klemmring korrekt heruntergedrückt wird, lässt sich der Schlauch oft nur mit erheblichem Kraftaufwand lösen. In vielen Fällen ist rohe Gewalt erforderlich – mit dem Risiko, dabei umliegende Bauteile zu beschädigen oder gar zu zerstören. Hier besteht eindeutig Verbesserungsbedarf seitens Anycubic. Eine benutzerfreundlichere und materialschonende Lösung wäre dringend wünschenswert.

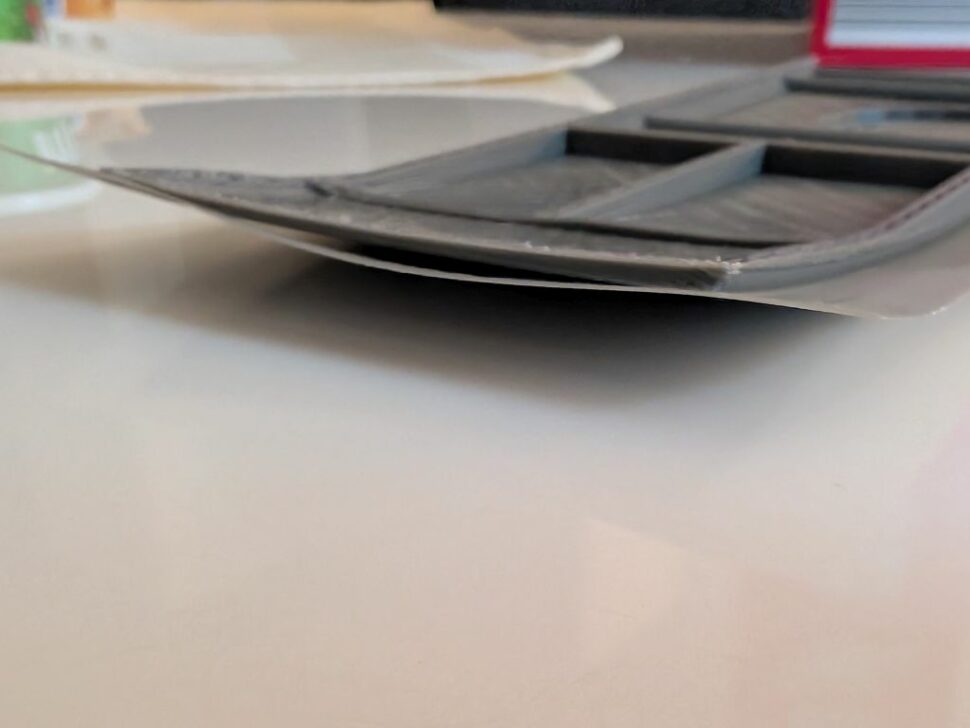

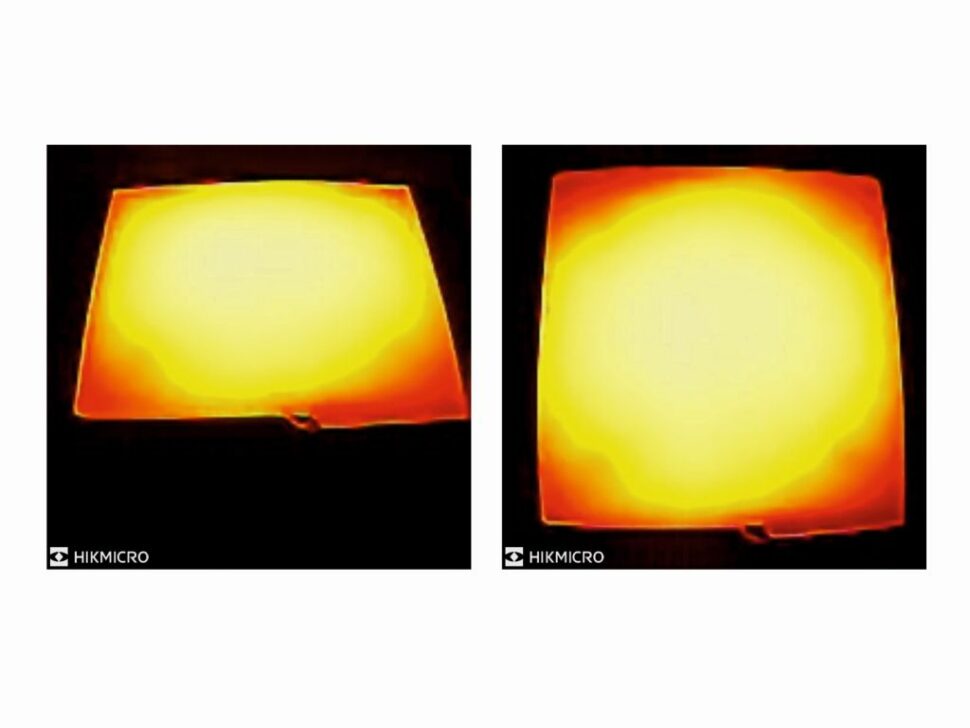

Es tritt auch das sogenannte Warping auf, ein Effekt, bei dem sich die Ecken oder Kanten eines Druckobjekts während des Druckvorgangs von der Bauplatte ablösen und nach oben wölben. Dieses Phänomen lässt sich nicht nur bei ASA– oder ABS-Filament beobachten, die dafür bekannt sind, sondern tritt ebenfalls bei PETG auf – insbesondere dann, wenn großflächige Objekte gedruckt werden. Bei einer genaueren Überprüfung der Temperaturverteilung auf dem beheizten Druckbett zeigt sich zudem deutlich, dass an den Rändern ein signifikanter Temperaturabfall vorhanden ist. Diese ungleichmäßige Wärmeverteilung begünstigt zusätzlich das Warping und kann die Haftung des Druckobjekts auf der Bauplatte negativ beeinflussen.

- Warping

- Warping

- Hitzeverteilung Druckbett

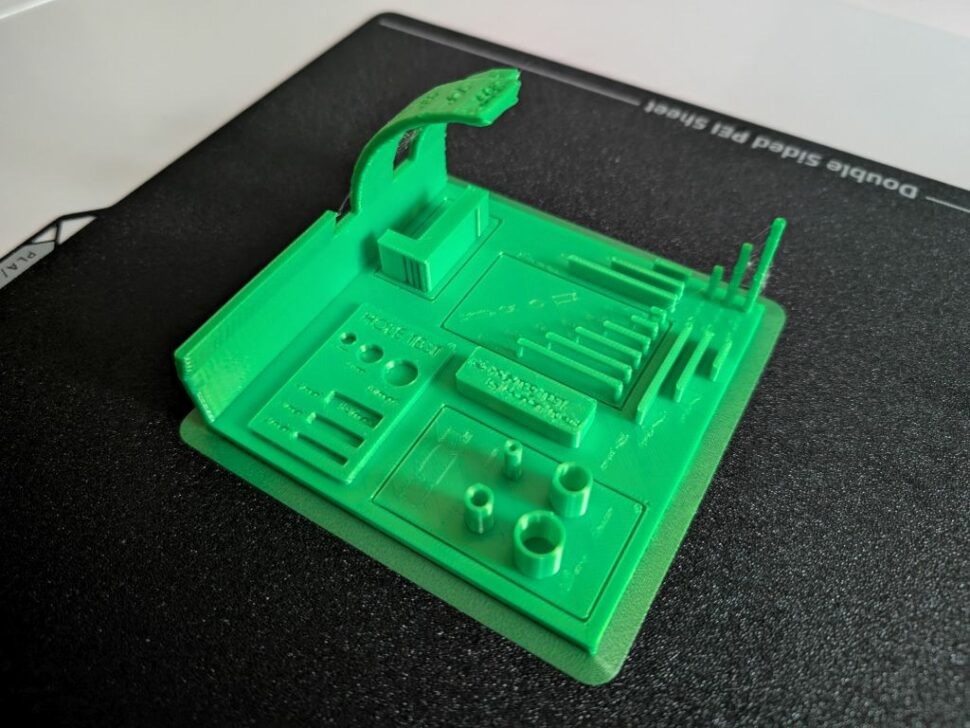

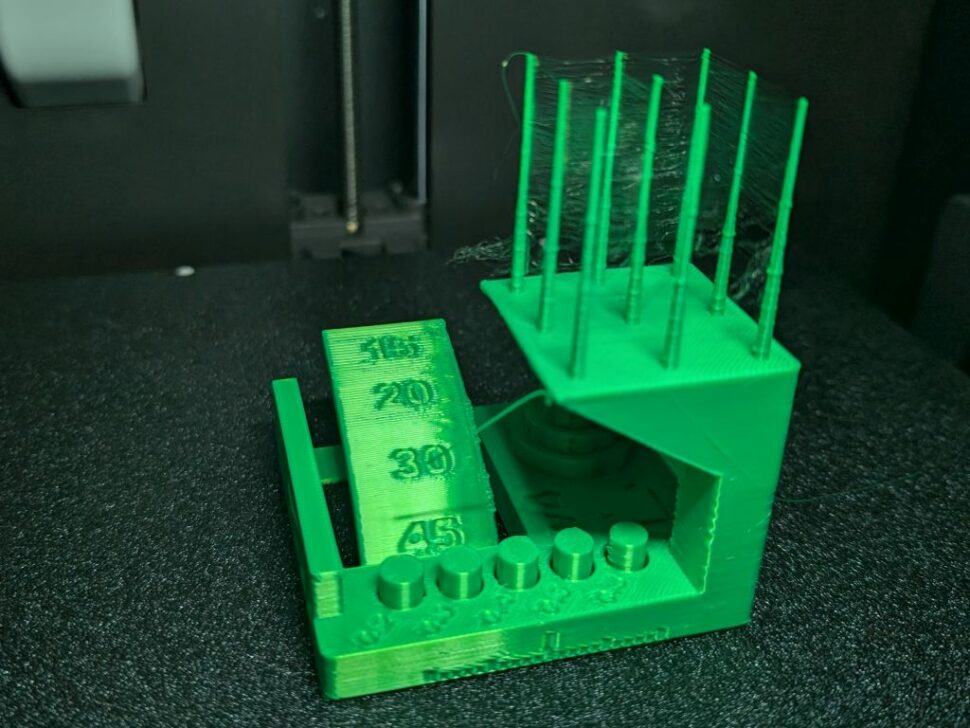

Nützliches Zubehör selbst drucken

Um mir die Arbeit beim Testen zu erleichtern und gleichzeitig praxisnahe Druckversuche durchzuführen, drucke ich regelmäßig Zubehörteile für das Testgerät selbst. Dabei stoße ich immer wieder auf wirklich durchdachte und nützliche Designs. Einige dieser Modelle habe ich bereits ausgedruckt und erfolgreich im Einsatz.

Die meisten dieser Dateien stammen von bekannten Plattformen wie Makerworld, Cults, Thingiverse oder Printables. Besonders hervorzuheben ist jedoch Makeronline, ein speziell auf Anycubic zugeschnittenes Portal, das eine Vielzahl an passgenauen und community-erprobten Modellen bietet.

- Hygrometer Halterung

- Silika-Behälter

- Filament Weiche

- Poop Auffangbehälter

- ACE Sockel

Software/Slicer

Für die Anycubic Kobra S1 Combo kommt der firmeneigene Anycubic Slicer Next zum Einsatz. Dieser basiert auf dem bekannten Orca Slicer, wurde jedoch speziell an die Anforderungen und Funktionen der Kobra S1 Combo angepasst. Wünschenswert wäre es gewesen, direkt den originalen Orca Slicer verwenden zu können, zumal dieser bereits eine breite Nutzerbasis hat und viele moderne Features unterstützt. Aktuell stehen jedoch noch keine passenden Druckerprofile zur Verfügung, die sowohl das ACE Pro System als auch den Druck über das Netzwerk (WLAN) vollständig unterstützen. Das ist bedauerlich, denn dadurch kommt eine weitere Slicer-Variante zum Einsatz, was insbesondere bei der Nutzung mehrerer 3D-Drucker schnell unübersichtlich werden kann. Eine einheitliche Slicer-Lösung fehlt bislang, doch es bleibt zu hoffen, dass dies nur eine Frage der Zeit ist und zukünftige Updates oder Community-Profile eine breitere Kompatibilität ermöglichen.

Testergebnis

Der Anycubic Kobra S1 Combo präsentiert sich als ambitioniertes System für den multifunktionalen 3D-Druck – mit automatischer Nivellierung, integriertem Mehrfarbdruck über die ACE Pro und einem modernen Bedienkonzept. Auf dem Papier klingt das nach einem Rundum-sorglos-Paket, doch in der Praxis offenbaren sich einige Schwächen.

Besonders die Materialzufuhr über das ACE Pro ist anfällig für Probleme: Verklemmungen, Schlaufenbildung und Schwierigkeiten bei bestimmten Filamenttypen – insbesondere mattem Material – beeinträchtigen die Zuverlässigkeit spürbar. Auch die Klemmmechanik der PTFE-Schläuche sowie das nicht wechselbare Hotend ohne kompletten Tausch sind klare Schwachpunkte im Wartungskonzept.

Erst nach manueller Anpassung der Slicer-Einstellungen liefert das Gerät konstante und qualitativ brauchbare Druckergebnisse. Die Idee, Zubehörteile zur Verbesserung selbst zu drucken, ist nicht nur praktisch, sondern hilft auch dabei, den Drucker besser zu verstehen und gezielt zu optimieren.

Kurzum: Der Kobra S1 Combo ist ein spannendes, aber bisher nicht voll ausgereiftes System, das vor allem Bastler und erfahrene Anwender anspricht – und weniger jene, die ein zuverlässiges Plug-and-Play-Erlebnis erwarten. Wer bereit ist, Zeit in Optimierung, Anpassung und gelegentliche Reparaturen zu investieren, kann hier ein vielseitiges Gerät mit großem Potenzial erhalten.

Preisvergleich

Newsletter bestellen

Hol Dir die neuesten Infos zu Chinahandys und Gadgets direkt ins Postfach!

Alle News Updates über Telegram.